Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

El desarrollo de la máquina de blíster en China

El desarrollo de la máquina blister en China

Encargado por Chen Husheng, Secretario General de la Asociación China de Equipos Farmacéuticos (CAPE), me gustaría hablar sobre el curso de desarrollo de los equipos de envasado en blíster en China. Mis ideas personales están abiertas a la crítica de los compañeros de la industria.

En primer lugar, presentaré el origen de la máquina de envasado en blíster nacional.

Recuerdo que en marzo de 1986, pasé a visitar al Sr. Pu Yuanming, Director del Departamento de Gestión de Shanghai Mechanical & Electrical Industry Co. Ltd. (entonces estaba enfermo en casa). Le consulté sinceramente sobre la dirección principal del desarrollo de nuevos productos. Tal vez el Sr. Pu se sintió conmovido por mi sinceridad, y me orientó hacia un campo prometedor, a saber, el desarrollo de equipos farmacéuticos. La industria era un océano azul en China por aquel entonces y sólo unos pocos fabricantes podían producir equipos de calidad media-baja, mientras que los equipos de precisión, como la maquinaria de envasado de productos farmacéuticos, se importaban principalmente a un precio elevado (en aquella época China carecía de divisas).

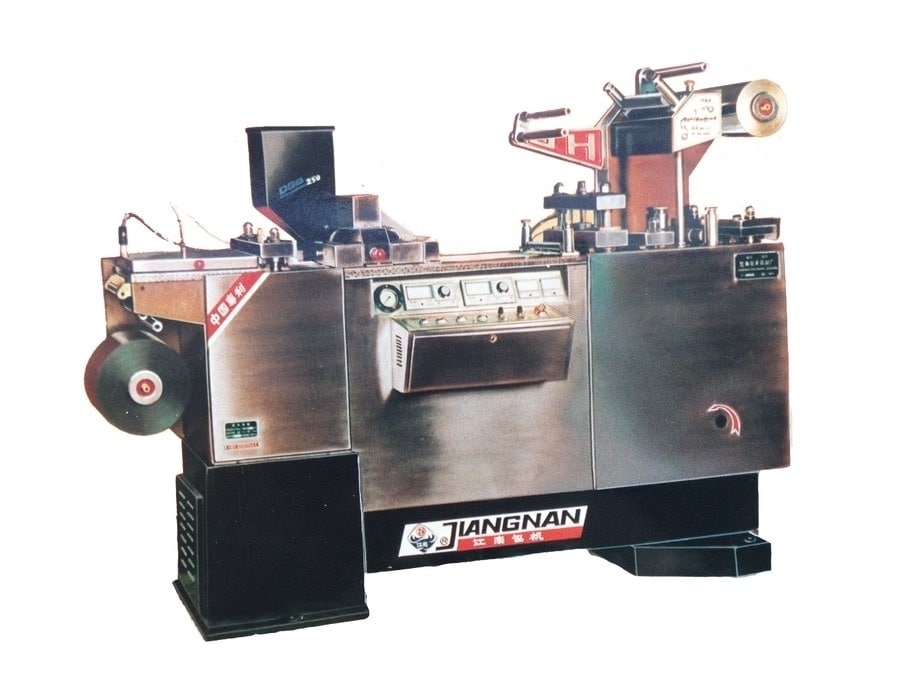

Por suerte, tuve la oportunidad de participar en la Exposición Nacional de Maquinaria Farmacéutica (1986) en Wuhan. En la exposición vi una máquina de blísteres de estilo platino (máquina individual múltiple manual, semiautomática) producida por Jidong Medical Device Factory. La máquina parecía sencilla y tosca, pero estaba rodeada de mucha gente. Se me ocurrió una idea: ¿por qué no integrar la formación, la alimentación, el sellado térmico, el corte y otras funciones en un conjunto de máquinas de blíster?

Mientras investigaba las perspectivas de mercado de dicho producto, visité a Hu Heli, ex presidente de la Administración Farmacéutica Estatal (SPA, antiguo Instituto de Diseño de Maquinaria Farmacéutica de Shanghai), y al Sr. Zhang Ruhao, ex subdirector de la División de Maquinaria Farmacéutica de SPA y de la Fábrica TCM 1 de Shanghai. El Sr. Zhang fue muy amable y simpático. Sus palabras aumentaron mi confianza: "La autoridad ha emitido un aviso sobre la popularización del envasado en blíster para medicamentos lo antes posible en 1984, y la SPA ha invertido en Guangzhou para desarrollar líneas de producción de papel de aluminio PTP y PVC".

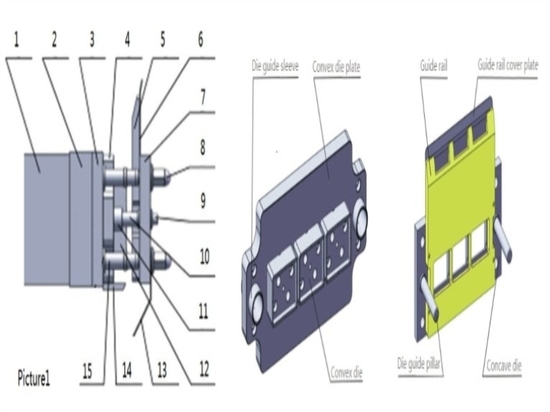

Así que después de recaudar fondos por nuestra cuenta y a través de tres años de minuciosa investigación por ensayo y error, lanzamos la primera máquina de envasado de blíster estilo platina en septiembre de 1989 (Su proyecto final original se ha mantenido desde el 19 de abril de 1989 hasta ahora.) La estructura y el principio de funcionamiento de la máquina de blíster son los siguientes:

1. Todas las posiciones y levas son accionadas por el eje principal de la máquina para moverse hacia arriba y hacia abajo para completar los procedimientos de conformación, termosellado y corte, mientras que el molde superior y el inferior se cierran por perforación. Cuando el molde inferior se desconecta con el rodillo de arrastre, hará que el PVC y el papel de aluminio entren en funcionamiento (movimiento intermitente).

2. El rodillo de tracción es accionado por ruedas de poleas cuarteadas y un cuarto de la circunferencia del rodillo equivale a la longitud de carrera requerida. La máquina también está equipada con un dispositivo de impresión para la impresión en línea.

Han pasado 30 años desde que Jornen Packaging Machinery Factory, Ruian, Zhejiang, se registró el 16 de septiembre de 1989.

En la Exposición Nacional de Maquinaria Farmacéutica (1989) patrocinada por Southern Company, antiguo Departamento de Ventas de la Fábrica General de Maquinaria Farmacéutica del Lejano Oriente, la Máquina de Blíster fue favorecida por el Sr. Chen Linxing de la Farmacia SINE de Shanghai (PS: Su director técnico que estaba a cargo de la fabricación del equipo dijo que la estructura y el principio de funcionamiento de la máquina eran básicamente los mismos que él concibió). En la reunión de evaluación del producto que se celebró posteriormente en Hangzhou, el Sr. Chen, como representante del cliente, valoró mucho esta máquina de blísteres y proporcionó valiosos consejos para mejorarla.

La máquina de blíster pasó la evaluación provincial en 1991 y ganó el título de "Productos competitivos de Zhejiang", un premio reconocido por la Comisión Económica y Comercial de Zhejiang. Además, se le concedió el Premio de Oro de "Nueva Tecnología y Producto" otorgado por la Comisión Estatal de Ciencia y Tecnología.

La primera máquina de envasado en blíster de estilo rotativo de China fue diseñada por el Sr. Zhu Jiesheng de SINE el 2 de marzo de 1980. El Sr. Xu Dawu, director técnico de la antigua Fábrica de Maquinaria de Embalaje de Jinzhou (antes Fábrica de Tractores de Jinzhou) dirigió un equipo para investigar y estudiar en SINE en el otoño de 1980.

Esta máquina fue galardonada con el segundo premio de Logros Científicos y Tecnológicos en Shanghai en 1982 y pasó la acreditación de SPA en 1983. PS: El equipo se puso en marcha en la planta en la primavera de 1982.

En resumen: la primera máquina de envasado en blíster de estilo rotativo de China fue diseñada en 1982 por Zhu Jiesheng y la primera máquina de envasado en blíster automática de estilo de platina diseñada por Yang Yijun (fundador de Jornen) vio la luz en 1989.

La primera máquina de envasado en blíster de platina giratoria fue investigada por el Sr. Lin Deping, presidente de Zhejiang Mingtian Machinery Co. Ltd. (antes conocida como Donghua Pharmaceutical Machinery, que también era el fabricante de la máquina de envasado en blíster de tipo rotativo 140), y la máquina se puso en el mercado en 1996.

Podemos ver que se inventaron nuevas generaciones de máquinas cada 7 años.

En segundo lugar, quiero hablar de las ventajas y desventajas de los tres estilos de máquinas de blíster.

1. Máquina de blísteres de estilo rotativo:

(1) El tipo 220 de Máquina de Blíster diseñado por el Sr. Zhu Jiesheng (4 versión/corte) se puede poner en la categoría de calentamiento interno rotativo que está en 55 veces/min de la frecuencia de corte, mientras que el resto de los modelos domésticos en ese momento en su mayoría adoptó la radiación infrarroja lejana (con tubo de calefacción) para la calefacción, por lo que la frecuencia de corte fue de 33 veces/min.

(2) El rodillo formado se instaló con sistema de circulación de refrigeración de agua, por lo que a medida que la hoja de plástico (PVC) cerca del molde se gira en la zona de calentamiento, el rango de temperatura debe ser controlado dentro del orificio limitado del molde (el resto del calor se lleva por el enfriamiento del molde). Además, sólo se utiliza la formación de vacío, que bombearía el aire fuera de la cavidad del molde y formaría la presión (generalmente referida como presión negativa) creando las diferencias de presión entre el aire y la cavidad del molde. El vacío alcanzará su límite a una presión atmosférica. Teniendo en cuenta los factores anteriores, se necesita una temperatura más alta para la formación y los operadores deben utilizar la regulación manual de la tensión. Esta limitación no asegura un control preciso y es probable que la temperatura se acerque al punto de fusión (las moléculas de cloro del PVC comenzarán a descomponerse a los 180 ℃), lo que hace que el fondo de la ampolla formada sea más delgado y puede provocar un grosor de pared no uniforme y daños por succión. Por lo tanto, el espumado al vacío requiere una mayor calidad de la lámina de PVC y no puede controlar el grado de sellado.

(3) Esta maquina de blister no puede tratar con medicamentos de formas complicadas debido a la dificultad de la fabricación de troqueles y moldes.

(4) La mayor ventaja de la maquina de estilo rotativo es que no tiene problemas en la sincronización entre la posición de formado y sellado.

2. Máquina de Blíster estilo platina:

Se adopta el enfoque de formación de platina.

Después de calentar, el PVC será tirado al molde para el proceso de formación. La presión de aire comprimido es relativamente alta (a menudo 0.5-0.7mpa en el proceso de formación de platinas y se espera que la temperatura requerida se reduzca a unos 110℃, ya que el PVC comenzará a ablandarse a 90℃) y el área de calentamiento es grande, por lo que la ampolla se estira y se forma en lugar de sólo estar confinada dentro de la placa de plástico de la cavidad del molde. Por lo tanto, el grosor de la pared de la ampolla formada es uniforme con menos posibilidad de daño por succión. En la formación de la platina, el requisito de la calidad de la lámina de plástico formada disminuye, y la conveniencia del procesamiento del molde puede profundizar la ampolla (hasta 35 mm). En este punto, la máquina de blíster estilo platina puede encajar para el envasado de ampollas, frascos y objetos de diversas formas, incluyendo el paquete de medición de líquidos y en forma de pomada. La máquina también puede adoptar técnicas de proceso de formación en frío para el envasado de aluminio/aluminio y PVC/aluminio/PVC. Por lo tanto, a excepción de la aplicación en la medicina, es ampliamente utilizado en las industrias de alimentos, química diaria, componentes electrónicos y equipos médicos, así, en el que la máquina de blister de estilo rotatorio no puede competir. El movimiento intermitente es una de sus desventajas, en comparación con el funcionamiento continuo del estilo rotativo, que conduce a una velocidad de operación limitada (Se necesita un cierto tiempo de calentamiento para perforar el molde superior e inferior y forzar la lámina de aluminio para que se adhiera con el PVC). Por lo tanto, la frecuencia de corte de la máquina de blíster estilo platina en ese momento era generalmente de 25 veces/min. Nota: Nuestra empresa ha ofrecido varias versiones modificadas, principalmente con el objetivo de reducir el tiempo de indexación y ampliar el tiempo de sellado térmico. En particular, la aplicación del servomotor ha mejorado la frecuencia de corte de las máquinas de tipo DPP260, 350, 500 hasta alcanzar 65 veces /min (tamaño estándar de la tarjeta blíster).

3. Máquina de blísteres de estilo rotativo-plateado:

Para concluir, la combinación de la formación de la platina y el sellado rotativo mejoran la eficiencia del trabajo sustancialmente. La primera generación de la máquina combinada de platina rotativa de alta velocidad DPH220, diseñada por el Sr. Lin Deping, tiene una frecuencia de corte de 80 veces/min. (PS: Los modelos nacionales tienen un servomotor completo y el tamaño estándar de la tarjeta de blíster 80*57mm, puede alcanzar hasta 200 perforaciones/min). La desventaja de este modelo es que la máquina está limitada por el sellado rotativo, ya que no puede manejar bien con objetos más grandes que requieren una formación más profunda y objetos de forma complicada.

El tercer punto es sobre la historia del desarrollo de la máquina de envasado en blíster de China.

1. Beijing Double-Crane Pharmaceutical Equipment Co. Ltd. (antigua Fábrica de Maquinaria Farmacéutica de Pekín) fabricó una máquina de blíster de estilo rotativo vertical (una imitación de la empresa CKD de Japón) en la década de 1980. Su frecuencia de corte era de unas 50 veces/min, pero esta máquina no se vendió bien por razones desconocidas. A principios de la década de 1990, la empresa lanzó las máquinas de blíster de tipo 170 y 200. Fue la primera de su tipo en conseguir que la máquina de blíster se conectara con la máquina de estuchado para formar una línea de producción de blíster para el envasado farmacéutico. La compañía era propiedad del Grupo Farmacéutico Double-Crane, una empresa famosa por su gran solidez y su exquisita mano de obra. Cada vez que visitaba la empresa, observaba y aprendía mucho. El Sr. Li Qiyun, su director general, me dio una cálida y amistosa recepción en varias ocasiones.

2. Oshi (antigua fábrica de maquinaria de envasado de Jinzhou) imitó y fabricó a principios de los años ochenta la máquina de blísteres de platina FA3 diseñada por la empresa italiana FAC. Su rodillo índice era accionado por un motor paso a paso, pero se dijo que sólo se fabricaron 5 de ellas. Debido al problema de sincronización entre el formado y el sellado, Oshi sólo vendió la máquina de blíster de estilo rotativo. (P.D.: SINE importó una vez este modelo en 1981 para el envasado de ampollas, pero resultó que esta máquina de alto precio no pudo ponerse en marcha) En 1998, los miembros principales de Oshi dejaron la fábrica para formar Jinzhou Wande y luego se unieron al Grupo UHLMANN, una empresa alemana en 2011, donde se especializaron en la fabricación de alta gama.

3. En cuanto al dispositivo de alimentación de la máquina de envasado de blísteres farmacéuticos, a principios de la década de 1980, la máquina de envasado de blísteres de estilo rotativo ponía la tolva de alimentación en el rodillo de formación, como si llevara un sombrero. De este modo, cuando la máquina estaba en marcha, los materiales caían automáticamente. Era aplicable a los comprimidos recubiertos de azúcar y a los pequeños bollos dulces, pero cuando se trataba de píldoras de antibióticos, cápsulas o aquellas con formas irregulares, suponía un gran reto.

El Sr. Lin Deping, uno de los fundadores de Feiyun Machinery Factory, diseñó en 1987 el alimentador universal de tipo planetario y solucionó este problema. ¡Se demostró que el efecto notable! Fue ampliamente adoptado por los compañeros nacionales. (PS: La antigua Fábrica de Maquinaria Feiyun se estableció en 1986 y entre sus fundadores se encontraban Lin Deping, Yang Yijun, Zheng Yinliang, Lin Housong y el recién llegado Qiu Yunbao. El 17 de abril de 1989, al fracasar las pruebas de la máquina de envasado de blísteres tipo platina, el equipo no pudo ponerse de acuerdo sobre la nueva propuesta presentada por Yang Yijun y 4 miembros se retiraron del proyecto. Más tarde, Lin Deping reorganizó el equipo)

4. En 1992, el Sr. Xie Zicheng me dijo: la industria farmacéutica considerará el envasado en blíster para las ampollas. Más tarde, Jornen diseñó la estructura única de los envases de pinza: La estación de presión empuja suavemente los viales o ampollas en el bolsillo para asegurar que los viales o ampollas estén firmemente sujetos en el bolsillo; de este modo, se evita que se caigan del bolsillo y se protegen contra impactos importantes. Además, puede sincronizarse con la impresora de ampollas.

5. La antigua Ruian Xinfei Packaging Machinery Co., Ltd. actualmente cambia su nombre a Xinpai Machinery Co., Ltd. Su presidente, el Sr. Ruan Zhichi, introdujo una vez la estructura de índice de movimiento rectilíneo en 1994 para permitir que las máquinas de envasado de blísteres de estilo de platina ajusten el rango de índice más fácilmente. A continuación, se proporcionaron las condiciones necesarias para asegurar la marca del ojo para la impresión de papel de aluminio.

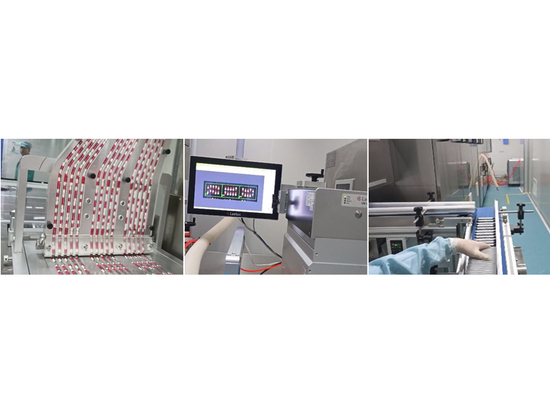

6. Shanghai Jornen comenzó a conectar la máquina de blíster y la máquina de cartón en 2002, cuando la máquina podía envasar 70 cartones /min. En la actualidad, una vez que la máquina de envasado de blíster de alta velocidad está conectada con la máquina de estuchado 400, la eficiencia puede ser mejorada a 400 cartones /min.

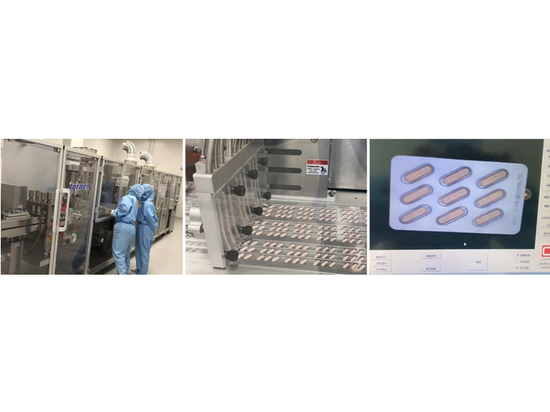

7. En 2016, Jack Yang, el director general de Jornen Machinery hizo la innovación en el diseño de la máquina de envasado de blíster de alta velocidad tipo BMMP270H y logró el objetivo de ejecutar el modelo de estilo de platina con alta velocidad, un objetivo que la industria había soñado durante años.

Sus características son las siguientes:

A. La zona de operación adopta una estructura en voladizo, que es conveniente para la limpieza y el mantenimiento diario.

B. La zona de conducción está en la parte trasera de la máquina y completamente separada de la zona de operación en la parte delantera, evitando así la contaminación cruzada.

C. La apertura y el cierre del molde en cada posición son controlados por el engranaje de biela, del cual una biela empuja o tira de la palanca para manejar la apertura y el cierre del molde. Cuando la leva (fuerza de entrada) impulsa la biela para tirar de la palanca casi 180° hacia arriba (similar al principio de palanca), la palanca puede generar la fuerza de salida verticalmente hacia arriba que es varias veces mayor que la fuerza de entrada. Esta estructura innovadora ha reducido significativamente la presión de funcionamiento de las levas, y su mayor capacidad de salida puede soportar fácilmente varias veces el área de formación y sellado térmico de los modelos originales 260 puede soportar. Nota: La capacidad de producción de la máquina de blíster estilo platina está limitada por la eficiencia de salida del termosellado (cuando se compara con la máquina estilo rotativo). Este modelo de máquina de blíster ha ampliado el área de formación y sellado, lo que multiplica la capacidad varias veces.

D. Esta máquina de blíster se ha operado a plena velocidad servo con una frecuencia de corte de 150 veces/min (tamaño estándar de la tarjeta de blíster). La relación de velocidad de sellado y corte se puede ajustar dentro del rango de 1:2 - 1:3 a través de HMI.

E. Es bastante sencillo el cambio de formato.

Conclusión:

En primer lugar, en los últimos 40 años, los profesionales de toda la industria han realizado grandes esfuerzos y han aprendido unos de otros, así como han introducido tecnologías avanzadas del extranjero. Así que la máquina de envasado de blíster de China se ha acercado al nivel internacional tanto en el rendimiento como en la apariencia. Nuestras máquinas de desarrollo propio se han exportado en grandes cantidades a todo el mundo (incluidos los países desarrollados de Europa y Estados Unidos). ¡De este modo, se hacen grandes contribuciones para mejorar el nivel general de las empresas farmacéuticas de China y promover la reforma de GMP!

En segundo lugar, estos logros no pueden alcanzarse sin la correcta orientación y la estricta supervisión de las asociaciones industriales: En 1994, se celebró en Ruian el Seminario Nacional sobre la Calidad de las Máquinas de Envasado de Blísteres; en 1995 y 1998, respectivamente, se pusieron en marcha la supervisión nacional y la inspección puntual de los productos; se organizaron varias veces seminarios de formación sobre los requisitos de GMP; y se realizaron viajes de estudio al extranjero. Sus esfuerzos han estado a la vista de todos