Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

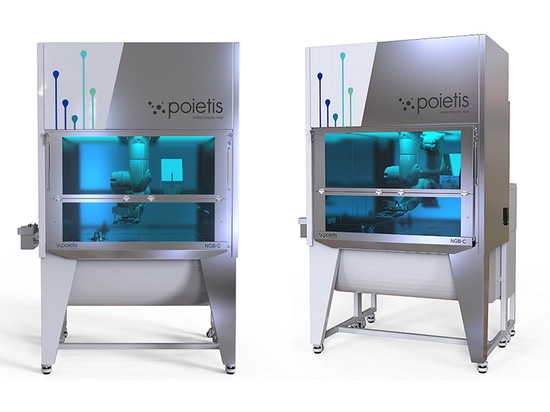

Poietis automatiza la fabricación de tejidos biológicos

Asociación Stäubli & Poietis

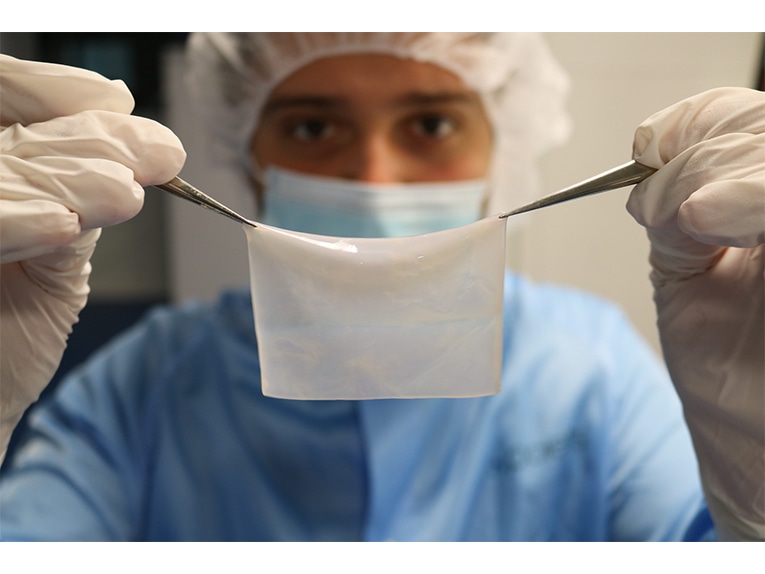

Aunque la fabricación de tejidos biológicos satisface importantes demandas de la sociedad, también se enfrenta a importantes retos relacionados con la estandarización de los procesos y su ampliación. Teniendo en cuenta estos retos, la start-up francesa Poietis ha desarrollado la plataforma Next Generation Bioprinting (NGB) para lograr la bioimpresión 4D de tejido biológico de forma más rápida, asequible y funcional. El primer ensayo clínico mundial de un injerto de piel bioimpreso comenzará en 2022 en el Hospital Universitario de Marsella. Hablamos con Fabien Guillemot, director general y científico de Poietis, y Bruno Brisson, cofundador y director de desarrollo empresarial, para saber más sobre esta tecnología de vanguardia

Revista electrónica MedicalExpo: ¿Cuáles son los principales obstáculos para la producción a gran escala de tejidos biológicos implantables?

Fabien Guillemot: En los últimos diez años ha salido al mercado una primera generación de productos de ingeniería tisular (TEP), principalmente para indicaciones de cartílago, piel o córnea. Estos productos han obtenido buenos resultados clínicos y han abierto la vía reglamentaria. Pero también han planteado una serie de problemas relacionados con la normalización de los procesos de fabricación, la reproducibilidad de los productos y su ampliación, es decir, la capacidad de producirlos a gran escala de forma rentable

Estos problemas se derivan del método de fabricación artesanal utilizado para esta primera generación de productos. Los cultivos celulares dependen de operarios y de un alto nivel de implicación de técnicos e ingenieros. Por lo tanto, existía un verdadero desafío en términos de automatización, así como en términos de sustitución de los operadores por la robotización. Este fue el planteamiento del proyecto Poietis.

MedicalExpo e-magazine: ¿Cuáles son las ventajas de la estandarización y la robotización para la fabricación de tejidos biológicos?

Fabien Guillemot: En primer lugar, el beneficio es hacer que los tratamientos sean más asequibles para los pacientes, porque actualmente una córnea bioimpresa se comercializa a un precio de unos 100.000 euros. A pesar del inmenso beneficio que supone para los pacientes, es difícil que los sistemas sanitarios puedan asumir este coste. Por tanto, existe el reto de reducir los costes de fabricación para que estas estrategias sean a la vez clínicamente eficaces y asequibles

El otro beneficio es aumentar la funcionalidad del tejido biológico decidiendo la composición y arquitectura de lo que se implanta. Se ha demostrado que controlar la arquitectura del tejido lo hace más funcional.

Revista electrónica MedicalExpo: ¿Son los primeros en hacer esto?

Fabien Guillemot: La bioimpresión fue imaginada y desarrollada a principios de 2003 / 2004, pero hasta ahora estaba destinada esencialmente a aplicaciones de investigación académica. Las aplicaciones médicas de la bioimpresión están empezando ahora, porque antes no se disponía de las herramientas necesarias para cumplir con la normativa

Por ello, hemos centrado nuestro trabajo en esto para poder iniciar un primer ensayo clínico en 2022 en el Hospital Universitario AP-HM de Marsella, con un primer injerto de piel de tejido bioimpreso. Seremos los primeros en hacerlo. Actualmente hay un proyecto competidor en Asia y otro en Estados Unidos. Ambos están en proceso de iniciar un ensayo clínico de tejido bioimpreso.

Revista electrónica MedicalExpo: ¿La plataforma NGB sólo está diseñada para imprimir piel?

Bruno Brisson: No, la plataforma es muy versátil. Desde el momento en que se creó Poietis, nos centramos en la piel como primer tejido objetivo porque, cuando hicimos estudios de mercado, recibimos mucho interés de la industria dermocosmética. Esto puede explicarse por el hecho de que en aquel momento existía una prohibición europea sobre la experimentación con animales en el desarrollo de productos cosméticos. Así que la mayoría de los grandes grupos buscaban tecnologías alternativas y la bioimpresión era una de ellas

Pero la plataforma puede utilizarse para otros tipos de células y tejidos. Tenemos proyectos un poco más avanzados para el cartílago y el páncreas, así como dos proyectos en neurología para bioimprimir neuronas. También tenemos conversaciones en cardiología y oftalmología. Algunas aplicaciones requerirán la adaptación de los módulos, por ejemplo, para fabricar cartílago, pero los componentes de la plataforma seguirán siendo los mismos

Revista electrónica MedicalExpo: La plataforma también está equipada con un brazo robótico de la empresa francesa Stäubli. ¿Qué hace exactamente este robot?

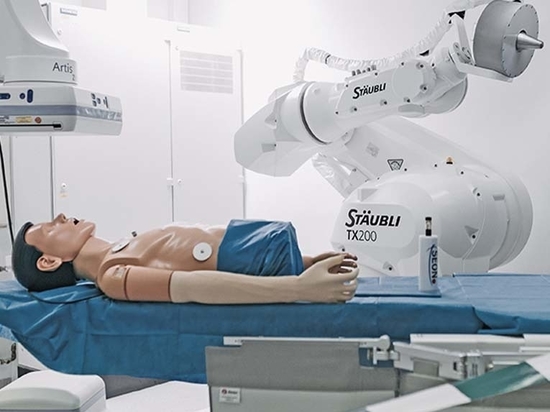

Fabien Guillemot: La plataforma integra el brazo robótico de seis ejes TX2-40 de Stäubli desde finales de 2017, cuando Poietis lanzó el programa de robotización de sus impresoras

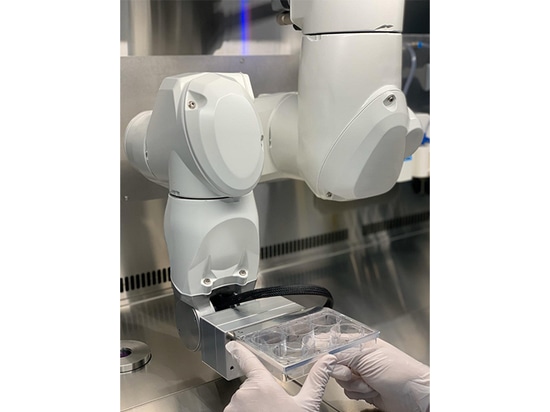

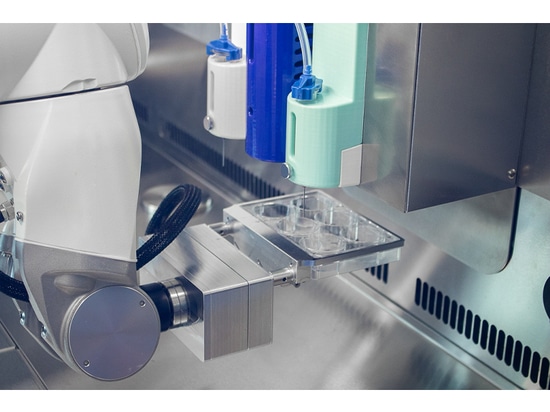

El tejido se construye sobre una placa de cultivo celular dentro del recinto de la plataforma. La impresora se compone de diferentes cabezales de impresión, incluyendo uno para imprimir las células y otros para imprimir el resto de materiales que también componen el tejido. El brazo robótico de Stäubli se encarga de trasladar el tejido en construcción de un cabezal de impresión a otro

Funciona con las diferentes modalidades de bioimpresión que incorpora el sistema (láser y extrusión) y su software puede implementarse fácilmente para una solución industrial

MedicalExpo e-magazine: ¿Por qué eligió específicamente sus robots?

Fabien Guillemot: La razón principal es que la empresa puede ofrecer robots en ambas configuraciones, una para investigación y desarrollo (NGB-R) y otra para aplicaciones clínicas (NGB-C). Además, sus robots cumplen con las Buenas Prácticas de Fabricación (GMP) y ya se utilizan en la producción farmacéutica, lo que supuso un factor de diferenciación muy importante para nosotros

El robot Stäubli TX2-40 también nos permite alcanzar los distintos cabezales de impresión con un grado de precisión muy elevado, al tiempo que satisface nuestras necesidades en términos de velocidad y repetibilidad. Además, y esto es muy importante para las aplicaciones terapéuticas, funciona con muy pocas partículas que puedan contaminar el tejido. La contaminación de los tejidos es un problema importante porque el recinto en el que se encuentra la impresora debe ser un entorno aséptico de clase A, que se define por un recuento de partículas extremadamente bajo

La versión "Stericlean" del TX2-40 es totalmente limpiable y esterilizable y está reservada para aplicaciones médicas. El robot, como el resto del recinto, debe ser limpiable con detergentes y esterilizable. El robot Stericlean de Stäubli cumplía con estas especificaciones, además de tener las dimensiones adecuadas, ya que nuestras impresoras no pueden ser demasiado grandes para poder ser desplegadas en centros hospitalarios de terapia celular.

Revista electrónica MedicalExpo: Ustedes instalaron la plataforma en la APHM de Marsella a finales de 2021. ¿Puede explicar cómo se desarrollará el ensayo clínico?

Bruno Brisson: Tenemos un acuerdo de colaboración en investigación clínica con el Hospital Universitario de Marsella. La gran ventaja de tener la oportunidad de trabajar con su equipo es que ya tienen experiencia en medicamentos terapéuticos innovadores avanzados (ATMP), que es la categoría reguladora de los productos bioimpresos. Conocen los entresijos del tema, la vía reglamentaria, etc

La idea es realizar un proyecto de fase I - II, probablemente con docenas de pacientes. Tendremos diferentes indicaciones en torno a la cicatrización de heridas, pequeñas quemaduras y heridas traumáticas, por ejemplo, no iremos directamente a víctimas de quemaduras o heridas crónicas que pueden ser objeto de otro ensayo

Revista electrónica MedicalExpo: Usted imprime sustitutos de la piel hechos de dermis y epidermis, ¿también es una novedad?

Fabien Guillemot: Sí, hasta ahora los hospitales habían desarrollado la capacidad de fabricar láminas epidérmicas, es decir, sólo la capa más superficial de la piel, mediante métodos tradicionales de cultivo celular. Pero la fabricación de un sustituto dermoepidérmico, que incluya no sólo una epidermis sino también una dermis, no era factible a nivel artesanal.

Con nuestra plataforma, podemos fabricar un sustituto dermo-epidérmico. Primero fabricamos la dermis, que está compuesta por colágeno y células del propio paciente (llamadas fibroblastos y que se toman previamente de una biopsia y se multiplican para tener lo suficiente para pasar de una biopsia de 4 cm2 a un sustituto de 40 cm2). Luego, en un segundo paso, imprimimos las células llamadas queratinocitos que forman la epidermis. Una vez obtenida esta estructura, la ponemos en cultivo y la maduramos hasta obtener las características deseadas

Revista electrónica MedicalExpo: ¿El proceso de amplificación de las células del paciente, cuando se fabrica la dermis, se hace también mediante impresión 3D?

Fabien Guillemot: No, actualmente el proceso se realiza en tres etapas:

1/ fase de extracción y amplificación celular a partir de una biopsia;

2/ la fase de impresión, en la que los diferentes componentes del tejido se depositan capa a capa;

3/ la fase de maduración, en la que el tejido evoluciona por sí mismo en un medio de cultivo hasta alcanzar las características deseadas antes de su implantación.

Lo que hoy se automatiza y robotiza es sólo la fase central de impresión y fabricación del sustituto. La fase terminal de maduración no está automatizada, pero no ocurre gran cosa, es bastante espontánea

En cambio, la fase inicial de amplificación celular podría llegar a automatizarse y robotizarse. Hay otras empresas que trabajan en la automatización del cultivo celular. Estamos pensando en cómo combinar nuestros diferentes enfoques para tener todo el proceso automatizado y robotizado.

Revista electrónica MedicalExpo: ¿Cuánto tiempo duran los diferentes pasos y el proceso en su conjunto?

Fabien Guillemot: En términos de tiempo, el reto -y esto era una petición de los médicos y cirujanos plásticos- era tener el tejido listo para el injerto unas tres semanas después de la biopsia. Esto se corresponde con el tiempo que necesitan los médicos y los pacientes para preparar la herida. Así que nos hemos esforzado mucho en desarrollar el proceso para lograr ese objetivo

En concreto, la fase de impresión dura unas pocas horas. En este caso, la limitación consistía en garantizar la viabilidad de las células durante el proceso de impresión. Uno de los parámetros que afectaban a la viabilidad de las células era el tiempo de manipulación fuera de un entorno muy cómodo. Por lo tanto, era necesario garantizar que el tiempo de fabricación de las células fuera inferior a unas pocas horas y eso es lo que hemos conseguido

Esta es también la ventaja de la automatización y la robotización. Normalmente, antes de la automatización, había que realizar cientos de operaciones, como colocar un cartucho o rellenar la tinta, y se tardaba unas 8 o 9 horas en fabricar un cuadrado de piel de 40 cm2. Ahora, después de la automatización, hemos bajado a entre 5 y 10 operaciones y tardamos entre 3 y 4 horas en fabricar un cuadrado de piel de 40 cm2. Confiamos en poder reducir aún más este tiempo