Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

El efecto de sellado del Blister

El efecto de sellado del Blister

El uso de envases blíster para dosis sólidas es ahora una práctica común en la industria farmacéutica. La Administración Estatal Farmacéutica de China ha prestado gran atención al desarrollo de los envases blíster para medicamentos, especialmente a su calidad, y ha emitido y aplicado una norma de la industria farmacéutica titulada Envases blíster de plástico de aluminio para medicamentos.

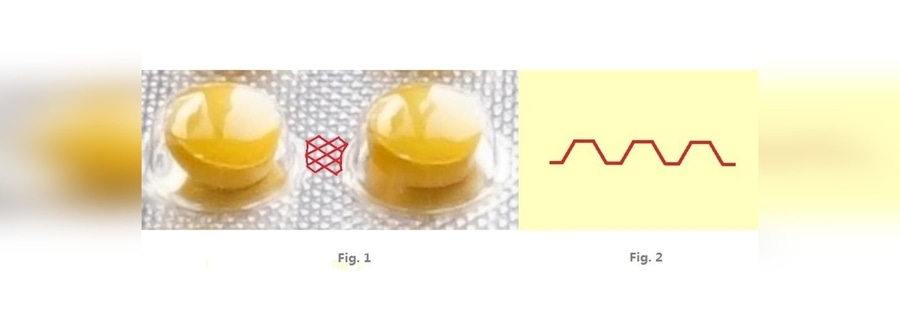

Esta norma identifica una serie de factores que afectan a la calidad del sellado de los parámetros de los envases blíster. Dado que la calidad del sellado es siempre difícil de controlar, los envases termosellados ideales deben presentar reticulados claros, densos, lisos y uniformes, sin perforaciones ni arrugas. Sólo los medicamentos envasados y sellados con este tipo de envases pueden almacenarse durante mucho tiempo. Este artículo tratará sobre la capacidad de sellado térmico de los envases blíster y los factores que afectan a la calidad del sellado térmico con el objetivo de mejorarla.

1. Principios y condiciones básicas de sellado

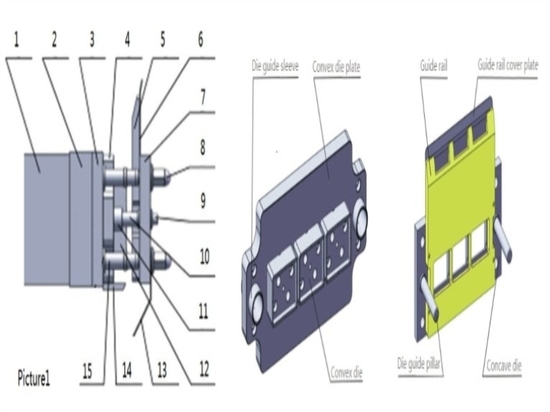

Este documento se centra en la máquina de envasado de blísteres de sellado rotativo, en la que las láminas de aluminio y el PVC se sellan por calor bajo la presión y la temperatura del rodillo reticulado y el rodillo de sellado. El efecto del sellado depende de tres factores: temperatura, tiempo y presión. Idealmente, las condiciones de sellado como "baja temperatura, largo tiempo y alta presión" pueden proporcionar buenas características de sellado, poca deformación del PVC, reticulados claros, blísteres nítidos y buena capacidad de sellado térmico sin perforaciones graves. Sin embargo, a medida que la velocidad de funcionamiento de la máquina de envasado de blísteres aumenta continuamente, el tiempo de sellado térmico se acorta. Por lo tanto, la temperatura de sellado tiene que aumentar, lo que lleva a una peor condición de sellado. Para superar esto, la temperatura de precalentamiento de la máquina de envasado de blísteres de alta velocidad se aumenta antes del sellado térmico para compensar la pérdida de tiempo y obtener un sellado térmico perfecto. En general, la presión es fija durante el sellado y sólo se producen cambios en la relación entre el tiempo de presurización y la temperatura. La prueba muestra la relación de la temperatura y el tiempo cuando el PVC es de 0,25 mm.

Podemos ver en la tabla que: Cuando la velocidad de funcionamiento es rápida, el valor de la temperatura aumenta para asegurar el porcentaje de sellado térmico de paso. Esto se debe a que el calor de los materiales a sellar en una unidad de tiempo es la combinación de la temperatura y el tiempo de presurización.

2. Comparación de la prueba de termosellado

Después de que la máquina de envasado de blísteres termine de formarse y se alimente automáticamente, el PVC entra en el sellado térmico junto con las láminas de aluminio con adhesivo en un lado. El sellado térmico se divide en "sellado de puntos" y "sellado de líneas". El sellado por puntos se utiliza generalmente para las máquinas de envasado de blísteres de sellado de platina y el sellado de línea se ve con frecuencia en las máquinas de envasado de blísteres de sellado rotativo. El sellado por puntos es una práctica estándar en algunos países y tiene puntos de sellado densos y agradables a la vista. Pero como sus puntos son incoherentes, es fácil que se produzcan fugas hacia fuera y la técnica de procesamiento es difícil de controlar. En cuanto al sellado en línea, los reticulados están entrecruzados y conectados entre sí, por lo que los puntos de sellado son seguros y fiables. De ahí que la mayoría de las máquinas de envasado de blísteres utilicen el sellado en línea. Para aclarar las diferencias entre estas dos formas de sellado, la Administración Farmacéutica Estatal realizó una prueba antes de aprobar las normas profesionales: tomar algunos productos de envasado terminados conformes, ponerlos en un detector de fugas con agua coloreada y aspirar el detector. Si los blísteres no están bien sellados, el agua coloreada entrará bajo la influencia de la diferencia de presión, entonces el valor de sellado de puntos de dicha superficie de prueba será inferior al valor de sellado de línea.

3. Requisitos del sellado térmico en reticulados

Los "tres factores" mencionados anteriormente son requisitos esenciales para el sellado térmico bajo la condición previa de que el tamaño y la forma del rodillo reticulado deben ser diseñados razonablemente, lo cual es la condición básica del sellado térmico. Los siguientes pasajes analizarán y discutirán el tamaño y la forma del reticulado. Los reticulados son líneas oblicuas entrecruzadas con una separación fija de 0,8 mm. La norma industrial define que la distancia mínima entre dos retículos no debe ser inferior a 2,5 mm y la zona de separación debe tener más de un reticulado (véase la Fig. 1). Si la parte superior de los reticulados es demasiado afilada, las láminas de aluminio con un grosor de 0,02 mm se perforarán, lo que provocará una mala capacidad de sellado térmico. En este caso, si se reduce la presión y la temperatura para solucionar este problema, se producirán reticulados poco claros y un sellado térmico inseguro. Si la velocidad de funcionamiento de las máquinas de blíster cambia después de fijar la presión y la temperatura, el efecto de sellado térmico cambia junto con ella. Para resolver fundamentalmente el problema, hay que cambiar la profundidad del reticulado y la forma de la parte superior (véase la Fig. 2) y fijar la rugosidad de la superficie del reticulado (Ra) en 3,2. Esto puede mejorar significativamente el efecto de sellado térmico, ya que se crea una pequeña plataforma de 0,05 mm en la parte superior del reticulado para reducir el estiramiento de la lámina y evitar la perforación durante el sellado. Así, cuando se requiere ajustar la presión, la temperatura o el tiempo durante la operación, siempre que se cumpla la regla de "aumentar la temperatura si se aumenta la velocidad y reducir la temperatura si se reduce la velocidad", no se producirá ninguna perforación.

4. Influencia de la uniformidad de la temperatura en la calidad del termosellado

La temperatura de calentamiento del material de envasado cambia junto con el tiempo de presurización, pero la temperatura del rodillo de calentamiento debe ser uniforme. Si no es así, el efecto del termosellado se verá comprometido y se producirá un mal sellado periódico o un sellado inadecuado en un lado. El rodillo calefactor se calienta mediante la barra eléctrica que lleva en su interior y su temperatura puede ajustarse según las necesidades. La barra eléctrica se instala directamente en el interior del rodillo con cierta holgura de ajuste. Especialmente, hay una zona muerta por encima de la barra que la hará propensa a la corrosión del aire, reducirá su vida útil y comprometerá el efecto de sellado térmico cuando su temperatura cambie. Para mejorar la calidad del sellado, se ha mejorado el método de instalación de la barra sustituyendo la barra de enchufe directo por un calentador de fundición de una pieza, lo que significa que la barra eléctrica se funde dentro de un calentador circular para combinar la barra y el conductor calentado juntos. La superficie total de la barra está en contacto sin fisuras con el conductor, para así transferir su temperatura al rodillo de sellado térmico a través del conductor. De este modo, se resuelve el problema de la falta de uniformidad de la temperatura. Este tipo de barra eléctrica se caracteriza por no tener huecos, por estar libre de incrustaciones de oxidación y por aumentar su vida útil.

5. Influencia de la profundidad del paralelismo entre el rodillo reticulado y el rodillo termosellado en la capacidad de sellado

El rodillo reticulado y el rodillo de sellado térmico deben ser paralelos entre sí para garantizar una presurización constante en cada punto de la línea de contacto durante el sellado. Además de girar por sí mismo durante el sellado, el rodillo reticulado ajusta automáticamente su posición para mantenerse en paralelo con el rodillo de sellado térmico para garantizar la uniformidad del sellado.

Conclusión

Para mejorar la capacidad de sellado de la máquina de envasado de blísteres, es necesario seguir estudiando en profundidad los tres factores del sellado térmico y su relación, las formas reticuladas y el paralelismo entre dos rodillos para mejorar continuamente el efecto del sellado térmico.